ACCÈS LIBRE UNE Politique International Environnement Technologies Culture

08.10.2025 à 16:28

Comment recycler la chaleur perdue dans les usines ?

Alexis Giauque, Maitre de conférences en simulation numérique pour les énergies renouvelables, Centrale Lyon

Texte intégral (2368 mots)

Chaque année, l’industrie rejette une partie de la chaleur nécessaire à l’ensemble de ses procédés. Cette énergie perdue s’appelle « chaleur fatale ». Les solutions pour récupérer cette chaleur sont aujourd’hui encore trop limitées. De nouveaux dispositifs, utilisant des pompes à chaleurs et des fluides « supercritiques », sont en développement.

Fours de cimenterie, séchage du papier, agroalimentaire… les quantités de chaleur perdues aujourd’hui dans des procédés industriels sont significatives. Il faut bien évidemment tout mettre en œuvre pour les réduire en optimisant les procédés et en ajustant au plus proche la production à la demande. Mais aucun processus physique ne peut atteindre un rendement parfait, et si rien n’était fait pour récupérer cette chaleur résiduelle, l’équivalent de sept mégatonnes de pétrole serait brûlé pour rien, émettant aussi 28 mégatonnes de CO2, soit 6 % des émissions totales de CO2 en France.

Les méthodes de récupération de la chaleur perdue (ou fatale) visent aujourd’hui principalement des gisements à haute température (supérieure à 100 °C), ou nécessitent l’existence d’un réseau de chaleur à proximité (un ensemble de tuyaux capables d’amener la chaleur sur de courtes distances vers des logements ou des bâtiments publics par exemple).

Pour mieux valoriser cette chaleur générée dans les usines, qui représenterait au total un réservoir d’environ 110 térawattheures par an en France, d’autres solutions sont actuellement à l’étude.

La chaleur fatale : une énergie thermique émise par toutes les industries sous de nombreuses formes

Pour mieux comprendre les enjeux, prenons un exemple concret, celui d’une cimenterie. Une tonne de ciment nécessite 3 000 mégajoules de chaleur : seuls 40 % sont absorbés par les réactions chimiques entre l’argile et le calcaire, et une partie des 60 % restants peut être directement réutilisée pour préchauffer les matériaux. Mais on estime entre 300 et 1 000 mégajoules par tonne la chaleur perdue dans l’atmosphère. Sachant qu’une cimenterie peut produire environ 1 500 tonnes de ciment par jour, cela revient à brûler entre 12 et 37 tonnes d’essence par jour pour rien.

Ce problème est bien plus large que les cimenteries : on trouve l’agroalimentaire en tête, puis la chimie-plastique, la production de papier et de carton, la sidérurgie et la fabrication de matériaux non métalliques (ciment, verre, tuile ou brique). Tous domaines industriels confondus, les fours et séchoirs représentent 60 % de l’énergie consommée par l’industrie en France.

Point noir supplémentaire, une bonne part (60 %) de l’énergie utilisée dans l’industrie est obtenue par la combustion de matières fossiles, ce qui émet du CO2 dans l’atmosphère et explique pourquoi l’industrie est encore responsable d’environ 17 % des émissions de gaz à effet de serre de la France. L’objectif est de réduire ces émissions de 35 % d’ici 2030 et de 81 % d’ici 2050 par rapport à 2015.

À lire aussi : Avenir énergétique de la France : le texte du gouvernement est-il à la hauteur des enjeux ?

La chaleur fatale émise au cours d’un procédé industriel est d’autant plus simple à réutiliser ou à recycler que la température du flux thermique est élevée. Cela est si fondamental que les ingénieurs et chercheurs ont l’habitude de distinguer la chaleur fatale « basse température » ou « basse qualité », à moins de 100 °C (56 térawatts-heures par an) et celle dite « haute température » ou « haute qualité » au-delà de 100 °C (53 térawatts-heures par an).

Comment recycler la chaleur fatale ?

Heureusement, des solutions existent pour recycler la chaleur fatale.

L’idéal est d’intégrer le flux de chaleur fatale directement dans le processus industriel qui en est à l’origine : dans l’industrie du ciment par exemple, la chaleur en sortie du four peut être introduite dans le précalcinateur situé en bas de la tour de préchauffage, qui a pour fonction principale de « précuire » le cru avant son entrée dans le four.

Si la chaleur fatale est à température relativement faible (inférieure à 100 °C), elle peut être réutilisée directement sur le site industriel pour alimenter d’autres procédés ou pour chauffer les locaux — la proximité limite les pertes de chaleur dans les tuyaux. On peut aussi insérer cette chaleur dans un réseau urbain ou dans le réseau d’un autre industriel à proximité.

Autre option : produire de l’électricité à partir de la chaleur perdue, grâce à l’utilisation de cycles thermodynamiques de Rankine organiques. En pratique ceci fonctionne pour des sources de chaleur fatale à assez haute température (supérieure à 200 °C) car le rendement est limité : par exemple, dans le cas d’une température de sortie d’usine à 200 °C et d’un refroidissement à l’atmosphère (20 °C), le rendement maximal est de 38 %.

Enfin, on peut utiliser des pompes à chaleur pour remonter le niveau de température du flux de chaleur fatale, et permettre ainsi son exploitation directe au sein du processus industriel. Cette option est prometteuse car le gisement de chaleur fatale basse température représente 51 % du gisement global.

Les pompes à chaleur domestiques sont de mieux en mieux connues des particuliers, mais celles que nous devons utiliser et développer pour récupérer la chaleur fatale dans les usines sont plus difficiles à mettre en œuvre.

Les pompes à chaleur : une solution pour la valorisation du gisement « basse température » de chaleur fatale

Les pompes à chaleur (ou « PAC ») permettent de remonter la température selon un principe qui peut paraître paradoxal : il s’agit de prendre de la chaleur à la source froide pour la donner à la source chaude, s’opposant ainsi au sens naturel du transfert d’énergie.

Il faut forcer le transfert inverse en ajoutant du « travail » dans le cycle thermodynamique (le travail est en somme, une forme d’énergie, et c’est pour cela que les pompes à chaleur domestiques ont une prise électrique). Elles captent la plupart de l’énergie utilisée sous forme de calories (chaleur) et dépensent un peu d’électricité.

À lire aussi : La géothermie, plus écologique et économe que la climatisation classique pour rafraîchir

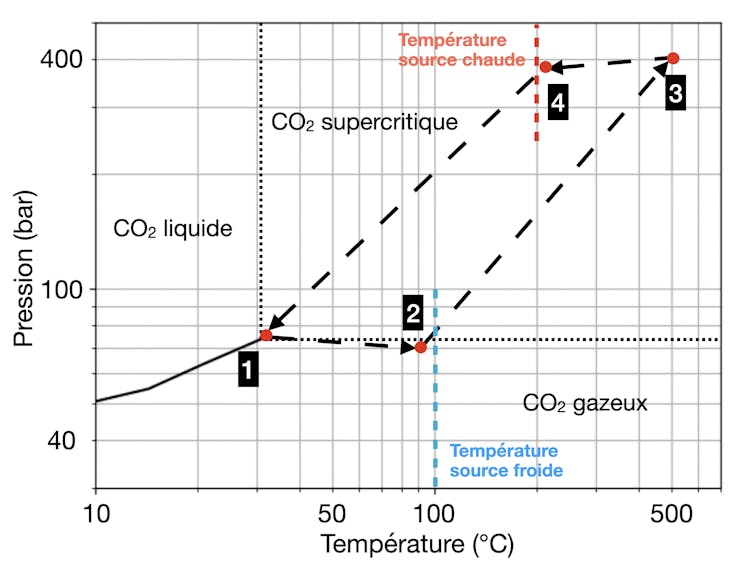

Le transfert depuis la source froide vers la source chaude se fait en quatre étapes principales, explicitées ci-dessous :

Dans notre cas, le fluide est du « CO2 supercritique » (le CO2, à haute température et haute pression, se comporte à la fois comme un liquide et comme un gaz : il peut diffuser à travers les solides comme un gaz et peut dissoudre des matériaux comme un liquide). La source froide, dont on souhaite extraire la chaleur, est le flux de chaleur fatale issu du procédé industriel (à Tfroide=100 °C) ; la « source » chaude, ou cible, quant à elle est à une température bien plus élevée (la cible dans notre projet est Tchaude=200 °C).

La seule dépense énergétique dans ce cycle est celle nécessaire à assurer le fonctionnement du compresseur permettant la circulation du fluide – dans notre cas, du CO2 supercritique – le point clé est que l’énergie dépensée est environ cinq fois plus faible que l’énergie transmise de la source froide à la source chaude.

On peut ainsi « upcycler » la chaleur, mais toute la chaleur ne peut pas être récupérée. Dans notre cycle par exemple, on rejette un flux de chaleur à une température légèrement supérieure à 30 °C. Il n’est cependant pas simple de quantifier la chaleur résiduelle parce qu’elle dépend de la température environnante : si on est en plein été et que la température de l’atmosphère est à 30 °C alors on a pour ainsi dire récupéré toute la chaleur car le flux de sortie est quasiment à l’équilibre avec l’atmosphère… en hiver, ce serait moins le cas.

Nos pompes à chaleur utilisent du CO2 dans le domaine supercritique car cela offre plusieurs avantages : par exemple, l’augmentation de la capacité calorifique améliore le transfert de chaleur lors de l’échange avec la source froide, la viscosité faible limite les pertes par frottement dans les turbomachines (compresseurs/turbines), et il n’y a pas de gouttes (interfaces liquide/gaz) qui risqueraient d’endommager les pièces métalliques dans les turbomachines.

La recherche scientifique au service de la décarbonation de l’industrie

Le cycle que nous venons de décrire (cycle Brayton inverse du CO2 supercritique) est au cœur du projet REVCO₂.

Mais notre collaboration cherche à ajouter à ce système de recyclage de la chaleur un système de stockage à haute température (T~600 °C), ce qui permettrait de générer de l’électricité à partir de cette chaleur de « haute qualité ».

Notre espoir est que les industriels pourront choisir, en fonction de leur besoin à chaque instant, soit de consommer un peu d’électricité pour obtenir de la chaleur utilisable dans leur procédé industriel, soit d’utiliser la chaleur stockée à 600 °C pour produire de l’électricité (la chaleur fatale seule ne le permettrait pas avec un rendement décent) et la revendre. Le prix de l’électricité à l’achat et à la revente sur le marché européen apparaît donc comme un nouveau paramètre pour la récupération de la chaleur fatale. Nos optimisations incluront donc une dimension économique, essentielle pour l’appropriation par les industriels de nouvelles solutions technologiques.

Pour produire un système optimisé, dans le projet REVCO2, nous mettrons en œuvre des expériences détaillées pour les échangeurs de chaleur et le système de stockage et des outils de simulation haute-fidélité qui reproduiront séparément le comportement de chacun des éléments du système complet (turbomachines, échangeurs et systèmes de stockage de chaleur). Grâce aux données collectées, un jumeau numérique du système complet sera réalisé et permettra de tester les stratégies d’utilisation optimale d’un point de vue technico-économique.

Le projet REVCO2 — Développement et optimisation d’un cycle de Brayton au CO₂ supercritique REVersible pour la récupération de chaleur fatale du PEPR (programme et équipements prioritaires de recherche) SPLEEN, soutenu par l’Agence nationale de la recherche (ANR) qui finance en France la recherche sur projets. L’ANR a pour mission de soutenir et de promouvoir le développement de recherches fondamentales et finalisées dans toutes les disciplines, et de renforcer le dialogue entre science et société. Pour en savoir plus, consultez le site de l’ANR.

Alexis Giauque a reçu des financements de l'ANR dans le cadre du projet PEPR-SPLEEN REVCO2 (2025-2030)

08.10.2025 à 16:27

L’électronique de puissance : méconnue mais omniprésente et source de toujours plus de déchets électroniques

Tanguy Phulpin, Maitre de Conférence, en gestion de l'énergie électrique, CentraleSupélec – Université Paris-Saclay

Florentin Salomez, Chargé de Recherche en électronique de puissance, Centre national de la recherche scientifique (CNRS)

Hugo Helbling, Maitre de Conférences en Génie Electrique, Université Claude Bernard Lyon 1

Jean-christophe Crebier, Directeur de recherche CNRS, Grenoble INP - UGA

Marina Labalette, Cheffe de projet, IRT Saint Exupéry

Murielle Fayolle-Lecocq, Ingénieure sur l'impact environnemental des composants de puissance, Commissariat à l’énergie atomique et aux énergies alternatives (CEA)

Pierre Lefranc, Maître de conférences en électronique de puissance, Grenoble INP - UGA

Texte intégral (2471 mots)

C’est l’une des clés de voûte invisibles – mais omniprésentes – de la transition énergétique : l’électronique de puissance, qui convertit l’électricité sous une forme exploitable par toute la diversité d’équipements électriques et électroniques. C’est elle qui permet de recharger son smartphone, d’allumer une pompe à chaleur, ou encore d’injecter l’électricité éolienne et solaire dans le réseau. Mais, avec la multiplicité des usages, nous faisons aujourd'hui face à des problèmes de soutenabilité. Quid de tous ces composants, difficiles à réparer, à réutiliser et à recycler ? Peut-on limiter les impacts environnementaux liés à la technologie et à nos besoins croissants en énergie ?

L’un des leviers de la transition énergétique et de la décarbonation de l’économie  est l’électrification de nos usages. Les véhicules électriques, par exemple, émettent pendant leur utilisation moins de polluants et de gaz à effet de serre (GES) que leurs équivalents à moteurs thermiques.

L’électricité n’est toutefois pas une source d’énergie en tant que telle, mais un vecteur d’énergie, comme l’énergie chimique contenue par les hydrocarbures, qui est libérée lors de leur combustion. Contrairement à celle-ci toutefois, il s’agit d’une forme d’énergie qu’on retrouve peu à l’état naturel (hormis peut-être lors des orages).

Un des enjeux clés est donc de produire l’électricité à partir de sources décarbonés : aujourd’hui encore, près de 60 % de l’électricité mondiale est produite à partir d’énergies fossiles. Mais ce n’est pas là le seul défi de la transition. Pour électrifier l’économie, il faut aussi déployer massivement les usages (par exemple la mobilité électrique) et renforcer la résilience du réseau électrique.

Ceci repose sur des technologies de pointe. Parmi ces technologies, l’électronique de puissance, qui permet de convertir l’électricité sous une forme exploitable par les différents appareils, joue un rôle clé qu’il convient de décrire, tant à travers son fonctionnement qu’à travers les enjeux énergétiques et écologiques qui lui sont associés.

L’électronique de puissance, maillon clé de la transition

L’électronique de puissance, mal et peu connue du grand public, est pourtant omniprésente dans notre quotidien. Il s’agit des dispositifs électroniques utilisés pour convertir l’énergie électrique, à tous les niveaux de la chaîne : par exemple sur les lignes électriques pour les changements de tension, pour le chargement des véhicules électriques, sans oublier les chargeurs de nos téléphones mobiles et ordinateurs portables.

Pour les chargeurs, l’électronique de puissance permet de transformer le courant alternatif (AC) du réseau électrique en courant électrique continu pour alimenter les batteries. Elle permet également la réalisation d'onduleurs pour l’opération inverse : la transformation de courant continu en courant alternatif.

Les applications des onduleurs sont très nombreuses : ils permettent d’intégrer les sources renouvelables (photovoltaïque, éolien…) sur le réseau électrique. Ils sont également essentiels au chargement des véhicules électriques, au fonctionnement des pompes à chaleur et des climatiseurs, des produits électroménagers tels que les réfrigérateurs, les machines à laver, etc.

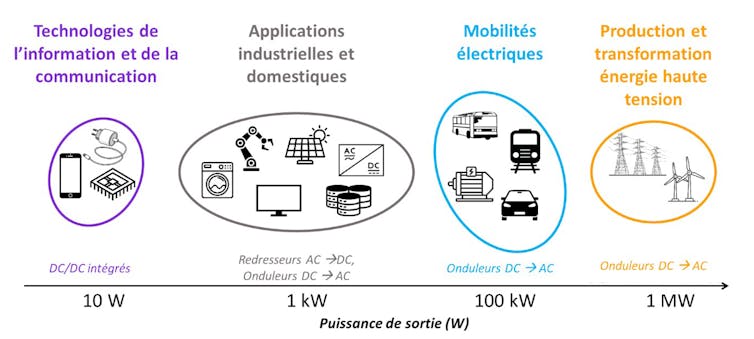

En réalité, la quasi-totalité des équipements électriques comprennent un, voire souvent plusieurs convertisseurs d’électronique de puissance, et cela à toutes gammes de puissances électriques :

pour les plus faibles puissances, de l’ordre de quelques dizaines de watts (W) pour charger un smartphone par exemple,

pour les puissances intermédiaires, de l’ordre de quelques dizaines de kW pour recharger un véhicule électrique ou injecter sur le réseau la production de panneaux solaires photovoltaïques,

jusqu’à celles de plusieurs mégawatts (MW), par exemple pour convertir en électricité l’énergie générée par une éolienne, ou pour alimenter les moteurs d’un TGV ou alimenter un data center.

La diversité des applications et des niveaux de puissance requis a conduit à développer une très grande diversité de produits d’électronique de puissance, optimisés pour chaque contexte.

Traditionnellement, ces enjeux de recherche et développement (R&D) concernent l’amélioration du rendement énergétique (pour limiter les pertes et augmenter les performances), l’augmentation de la densité de puissance (afin de réduire le poids et le volume des appareils), ou encore l’amélioration de leur fiabilité et de leur durée de vie. Mais avec l’explosion des usages électriques, l’électronique de puissance fait désormais face à des enjeux environnementaux et sociaux.

En effet, l’approvisionnement en matières premières critiques est sous le coup de tensions géopolitiques, tandis que leur extraction peut être source de pollutions et de dégradation des écosystèmes naturels.

Les efforts investis pour décarboner la société ne doivent néanmoins pas être considérés uniquement à travers les seules émissions de GES. Pour prévenir et limiter les transferts d’impacts (lorsque la diminution d’un impact environnemental sur une étape du cycle de vie d’un produit implique des effets négatifs sur un autre impact ou une autre étape), il faut tenir compte des autres indicateurs environnementaux, telles la disponibilité des ressources critiques ou encore la dégradation de la biodiversité.

À lire aussi : La flexibilité électrique, ou comment décaler nos usages pour optimiser la charge du réseau

Des matériaux difficiles à réparer et à recycler

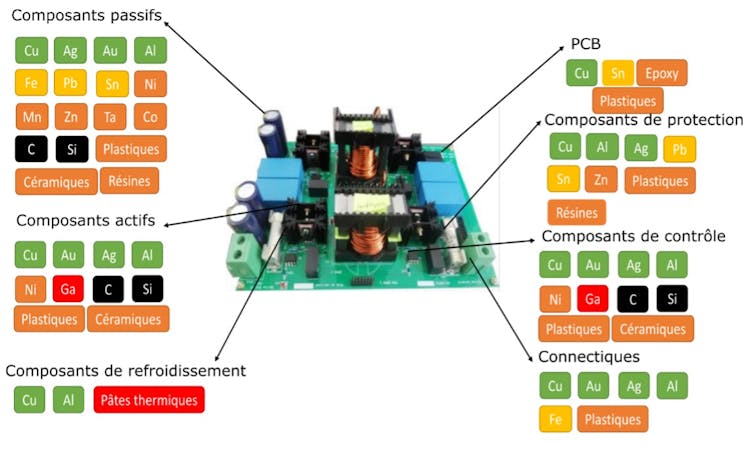

On l’a vu, l’électronique de puissance recoupe une large gamme d’applications et de puissances. De ce fait, elle est constituée d’une grande diversité de matériaux et de composants : on retrouve ainsi dans les composants constituants les convertisseurs de base plus de 70 matériaux différents.

Par exemple, du silicium pour les composants semi-conducteurs, des matériaux ferreux ou alliages à base de néodyme ou nickel pour les composants magnétiques, de l’aluminium ou tantale pour les condensateurs, des époxys ou polyamides non dégradables pour les circuits imprimés (PCB) ou encore des larges pièces en aluminium faisant office de radiateurs (pour évacuer de la chaleur produite par la conversion électrique). Certains de ces matériaux sont considérés comme des matériaux critiques et/ou stratégiques, associés à de forts enjeux environnementaux, économiques, sociaux voire géopolitiques.

Le problème tient aussi à leur recyclabilité : spécialisés pour un usage donné, les produits d’électronique de puissance peuvent être plus difficiles à réparer et souvent jetés en fin de vie. L’électronique de puissance contribue ainsi à l’augmentation de la quantité de déchets électroniques à gérer dans le monde, avec quelque 62 millions de tonnes atteintes en 2022. À l’heure actuelle, moins de 20 % sont collectés et traités.

La gestion des déchets issus de l’électronique de puissance, en fin de vie, constitue ainsi un problème qui se surajoute aux tensions d’approvisionnement en matières premières critiques et à l’impact environnemental de leur extraction. Pour les minimiser, il faut agir à toutes les étapes du cycle de vie, en particulier leur conception et leur fin de vie.

Rendre l’électronique de puissance plus soutenable

La communauté des experts techniques du domaine travaille ainsi à l’amélioration de la soutenabilité des équipements électroniques, et en particulier les convertisseurs.

En particulier, le groupe de travail Convertisseurs électroniques de puissance plus soutenables (CEPPS) du groupement de recherche Systèmes d’énergie électrique dans leurs dimensions sociétales (SEEDS) du CNRS, dont nous faisons partie, s’interroge sur les possibles transferts d’impacts d’une électrification massive sans repenser nos usages et nos besoins.

En effet, l’électrification engendre la production de toujours plus d’appareils électriques pour répondre à la croissance permanente des besoins énergétiques de notre société. Ce constat devrait nous inciter, en premier lieu, à modérer ces besoins en misant davantage sur la sobriété énergétique.

Une autre question, plus délicate pour cette industrie, tient à sa quête effrénée de la performance et de la miniaturisation. Ne faudrait-il pas plutôt changer les priorités de la conception ? Par exemple, en visant l'allongement de la durée de vie ou la mise en œuvre de pratiques plus circulaires, qui permettent notamment de favoriser le recyclage ? Ce dernier point peut passer par une amélioration de la réparabilité, de l'aptitude au désassemblage et par une homogénéisation des composants et des matériaux utilisés dans les appareils.

Les experts techniques en électronique de puissance que nous sommes le reconnaissent : notre communauté ne pourra résoudre tous les problèmes évoqués précédemment. C’est pourquoi nous pensons qu’il est important d’interroger les choix de société : modèles de consommation bien sûr, mais également des choix technologiques. Or, ces derniers sont réalisés par une seule partie des acteurs de la filière, alors qu’il faudrait inclure non seulement les ingénieurs, les fabricants et les législateurs, mais également les consommateurs, sans oublier d’adopter le regard des sciences humaines et sociales.

Cela implique aussi de mieux former le grand public aux systèmes énergétiques et notamment électriques. Celui-ci doit s’approprier pleinement tant leur fonctionnement scientifique et technique que les grands défis qui y sont associés.

À lire aussi : Comment rendre l’électronique plus soutenable ?

Jean-christophe Crebier a reçu des financements publics de l'ANR et de l'Europe en lien direct avec le sujet via les projets VIVAE, EECONE et ARCHIMEDES.

Pierre Lefranc a reçu des financements de l'ANR pour le projet VIVAE portant sur l'éco-conception en électronique de puissance.

Florentin Salomez, Hugo Helbling, Marina Labalette, Murielle Fayolle-Lecocq et Tanguy Phulpin ne travaillent pas, ne conseillent pas, ne possèdent pas de parts, ne reçoivent pas de fonds d'une organisation qui pourrait tirer profit de cet article, et n'ont déclaré aucune autre affiliation que leur poste universitaire.

- GÉNÉRALISTES

- Ballast

- Fakir

- Interstices

- Lava

- La revue des médias

- Le Grand Continent

- Le Diplo

- Le Nouvel Obs

- Lundi Matin

- Mouais

- Multitudes

- Politis

- Regards

- Smolny

- Socialter

- The Conversation

- UPMagazine

- Usbek & Rica

- Le Zéphyr

- Idées ‧ Politique ‧ A à F

- Accattone

- Contretemps

- A Contretemps

- Alter-éditions

- CQFD

- Comptoir (Le)

- Déferlante (La)

- Esprit

- Frustration

- Idées ‧ Politique ‧ i à z

- L'Intimiste

- Jef Klak

- Lignes de Crêtes

- NonFiction

- Nouveaux Cahiers du Socialisme

- Période

- Philo Mag

- Terrestres

- Vie des Idées

- ARTS

- Villa Albertine

- THINK-TANKS

- Fondation Copernic

- Institut La Boétie

- Institut Rousseau

- TECH

- Dans les algorithmes

- Framablog

- Goodtech.info

- Quadrature du Net

- INTERNATIONAL

- Alencontre

- Alterinfos

- CETRI

- ESSF

- Inprecor

- Journal des Alternatives

- Guitinews

- MULTILINGUES

- Kedistan

- Quatrième Internationale

- Viewpoint Magazine

- +972 mag

- PODCASTS

- Arrêt sur Images

- Le Diplo

- LSD

- Thinkerview

- Fiabilité 3/5

- Slate

- Ulyces

- Fiabilité 1/5

- Contre-Attaque

- Issues

- Korii

- Positivr

- Regain